ロータスエスプリのバルブクラッシュ!(その3)

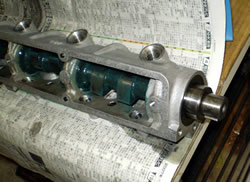

●加工に出していたヘッドが出来上がってきた。バルブは16本新品交換なので当然ナンバリングされている。

●加工メニューは ・バルブガイド(含クリップ)IN・EX全交換(Lotus)

・バルブガイド内径仕上げ(INのみ、すき間1~3/100mm)

・バルブシートリング最少カット&高さ合わせ

・ヘッド下面最少面研

●45度面の高さ揃えを含めてサービスノートどおりに最少シートカットしてもらった。機械研削なので擦り合わせの必要はないらしい。

●バルブとシートのアタリを確認してみると、さすがにアタリも幅も揃っている。アタリ面(45度)をシートカットしたにもかかわらず摺り合わせが必要だったりするのはひと昔前の話らしい。加工前はなぜか30度・60度面のカットが無かったが、仕上げ後はわずかに30度・60度面カットが追加されて戻ってきた。これでサービスノートどおりの形状のはずである。(45度シート研磨量を最少にするためにアタリ幅は少し狭くなった)

●ごく普通によくある30・45・60度の3面カットだが、最近のエンジンはこれに15・75度を加えた5面カットもあるらしい。

●バルブコンパウンドで摺り合わせを行うと、バルブフェイスアタリ部分に段付きが出来てしまうし、何よりバルブの高さが変わってしまう。

●バルブコンパウンドの代わりに青棒で叩きつけ摺り合せをした。45度面は鏡面のようになった。

バルブは16本新品交換

●EXバルブ8個は曲がってしまったので必然的に全交換であるが、INバルブの価格が意外に安かったのでこちらも全交換することにした。価格が高いのはEXバルブである。少し驚く価格だが、中空ステムにメタリカルナトリウム封入と言うだけではなく、もしかしたらインコネル材(耐熱性に優れるが高価格)を使っているのかもしれない。IN・EX共に少しポリッシュされているが、中途半端な仕上げで鏡面とは言えない。

バルブガイド(含クリップ)IN・EX全交換(Lotus)

●バルブガイドもIN・EX共に安いのと、ステム曲がりによって目視ではわからない割れや下口広がりの可能性もあるため全交換した。ストックのガイドはEXは多分リン青銅製でSTDで内径仕上げ済みである。INはスチール製だがこれはステムシールなしというのも関係しているのかもしれない。

●しかし、取り外した古いガイドを見てみると交換の必要はなさそうだった。ドライでバルブを挿入してもガタは最少で、オイルを塗ればガタは分からなくなってしまう。この部分は通常のEGの場合ステムシールでオイル下がりを防いでいるため十分に液体(オイル)潤滑されていない。昔の国産EGのステムクリアランスは規定値で6/100mm位が多かったと思う。OH時には0.2~3mm位に摩耗してガタガタになっていたりした。900EG(&ロータスツインカム)はこの通常、潤滑・冷却不足になりがちな部分が「潤滑されてしまう」ためか、特にIN側などはガイド、ステム共に摩耗は少ないと思う。またステムクリアランスの小ささ故、バルブの首振りが少ないのかシートとバルブの当たりも均一だった。ただし、ガイドの長さは少し短いと思うし、ポート内のボリュートが無いのは耐久性に関してかなり不利であると思う。

●今回、ガイドをストック品に全交換した理由のひとつに、ヘッドの各ホールにオーバーサイズを表すスタンプ(刻印)が無かったというがある(バルブガイド、バルブシートともに全てSTDサイズだった)。これだと部品入手・注文・確認が簡単である。しかし、多分実際にはほとんどのヘッドが刻印無しのような気がする。

●ステムシールの追加改造を検討したが、インナースプリング内には問題なく収まるが、ストロークに余裕がないことがわかった。ストロークに余裕を持たせるためにはガイドの突き出しを少なくしなければならない。ガイド長さを短くするのには抵抗があったのでこの改造は見送った。(ステムシールの追加は寸法的には不可能ではないがオーバーレブ時のバルブトラブルはコッターやリテーナー等に起因することが多いと聞き見送った)

●バルブクリアランスの調整。元々入っていたシムは2.2mm前後だった。たぶんパーツリストにある範囲のちょうど中あたり、2.4mm前後が標準だと思う。

●全バルブを基準値のIN=0.15mm、EX=0.28mmに揃えたが、高さ合わせのおかげでシム厚は何と全て2.07mm~2.15mmで収まった。

●元々入っていたシムの薄いもの数個は使い回し出来たが、エンジン稼働後叩かれて寸法が変わるらしいので、条件をそろえるために再使用はしなかった。このために購入したシムは20個だった。4つのバルブが計算どおりにはいかなかった。

●タペット・シムはロータスツインカムと共通部品である。

バルブクリアランスの調整

●クリアランスを詰めるとハイカムになりそうで良いというのを聞いたことがある。しかし、また一方では詰めるとバルブシートとバルブフェイスの摩耗が早くなると言うのもよく聞く。クリアランスの広いほうが着座衝撃が大きそうで摩耗に不利なような気がするが、広いほうがカーボンなどの異物を噛みこみにくいという説があるのだそうだ。クリアランスのないラッシュアジャスターの場合でもラッシュキラー等で調整式にしたほうがシート摩耗が少なくなるエンジンがあるらしい。この場合、相対的にシート摩耗よりタペット&カム摩耗の方が早くなる らしい。摩耗バランスのとれている4A-G(アウターシム式)などは使用末期までほとんどクリアランス変化がないという。

●ベルトスプロケとスラストワッシャを外せばカムシャフトをスラスト方向へスライドさせた状態で曲がりを測定できる。どのスライド位置でも軽く回るし、数値的にも問題なかった。

●フロントオイルシールはアッパーガスケットOHキットに含まれていたが全く問題なさそうなので交換しなかった。

●カムシャフトのスプロケボルト取り付けボルト穴は油圧ラインに貫通している。STDではシリコンガスケットでシールされていた。同様にシールして組み付けるが、ヘッド組み付け以降、カムを回転(IN・EXバルブ同士を接触させないために各90度以内)させるためにこのボルトにレンチを掛けてカムを回そうとするとボルトが回転しシールが内部剥離する(ボルトが規定トルク以上に締まる)。面倒だが以後のメンテを考え、エンジン車載後も使えるようスプロケ回しを作った。

カムシャフト

●カム山とカムホルダー内はギリギリのところが結構ある。とはいっても0.5~1.0mm以上はあるのでまず接触することはないと思う。 ●ジャーナル5ヵ所はラインボーリングであるが、スライド位置でそのまま回転させるとカム山が接触するので、この部分を避けながら回さなければならない。 ●カム山、リフターの潤滑は単にジャーナルから出たオイルをレベル(オイル戻り穴)まで溜めて行っている。こんな潤滑方式のため、よくあるチューブのオイルジェットなどは付いていない。 ●カムカバーボルト取り付け穴3か所はジャーナル真上にあり、ここもまたジャーナル内に貫通している。 ●ヘッドとの位置決め穴はフロントになぜか1か所のみでダウエルではなくロールピンを使っている。この穴はオイルラインを兼ねているためOリングが入る。

●アライメント調整はカムシャフト/プーリー間にシムワッシャを使うなどして行えばいいと思う。

●エンドスラストクリアランス(規定値は0.03-0.20mm)の調整ははリヤ側のワッシャを交換して行うが、IN、EXで差はあるものの、規定範囲内なのでそのままにしておいた。

●エンドキャップのOリングは交換した。このOリングはキャブインシュレーターのOリングと同一品であるが、アッパーガスケットOHキットはキャブ仕様車のために10個同封されていた。

●IN、EXでエンドキャップを入れ替えてみたがスラスト量は変わらなかったので元どおりに組み付けた。

●ライナーは指定のロックタイト572(テーパー金属用嫌気性シール剤)を塗布し組み付けた。サービスノートに測定の指示はないが各ライナー上部の切り欠き隙間3ヵ所は0.2mmで揃っていた。

●ライナーは指定のロックタイト572(テーパー金属用嫌気性シール剤)を塗布し組み付けた。サービスノートに測定の指示はないが各ライナー上部の切り欠き隙間3ヵ所は0.2mmで揃っていた。

ロックタイト572

●サービスノートではライナー挿入後、5時間以内にヘッドを組みつけろということになっている。

●ロックタイト各製品には技術資料が用意されている。隙間、湿度、気温などによる硬化グラフや各試験結果などが記載されている。

●硬化開始は約24時間後で運転可能は約72時間後となっていた

●572はチキソ系、低中粘度浸透性・中強度・分解可能、遅硬化タイプで作業時間が長くとれる、となっている。

●連続使用温度180度、特に大口径配管に適す、らしい。

●硬化度合いやシール性を確認するため、ライナー組み付けと同時に身近なものでサンプル組み付けをした。味付けのり缶とフタ、バルブとバルブガイド、アルミペットボトルキャップ、並行ねじなどに塗布してみた。 キャップ付きコーヒー缶では、半分位まで水を入れたものとオイルを入れたものを塗布後キャップをきつく締めずにユルユルのまま、すぐに逆さまにして放置したが、現在でも(約1年経つ)まったく漏れていない。 鉄板に塗布しただけのものはいまだに固まらず、全く変化なし。金属とは反応するはずなのだが。 ねじは能書きどおり、堅いが分解可能だった。 海苔缶は蓋がとれなくなってしまったが、はみ出た分も3か月ほどではぼ硬化してしまった。隙間が硬化すると外部まで硬化部分が広がってくるのだろうか。 いちばん隙間が狭いバルブとバルブガイドはオイルが付着したままで塗布したにもかかわらず完全に固着してしまったようだ。クランプで固定してハンマーで叩いてもビクともしない…… クランクを回すだけで抜けてきたライナーは何だったのか、。

●本来の組み付け手順とは異なるが、この状態でライナーを固定した。

●このために厚さt=12mm!の強化アクリル板を切り出してクランプを製作した。

●ライナー抜け防止のためのみならクランプは2個で事足りるが、均一に固定するためクランプ5個で押さえつける。

●素材がプラスチックなのでブロック、ライナーにキズをつけたりすることはないと思う。

●隙間3か所にはシクネスゲージを挟んだままである。

●これでしっかり固定できたので、突き出し量を測定できる。サービスノートではダイヤルゲージで測定することになっているがストレートエッジとシクネスゲージを使った方が格段にやり易かった。

シクネスゲージ

●ライナー突き出しをサービスノートでは「Nip」と呼んでいる。

●シクネスゲージの場合0.025mm以下は測定できない(0.025mm以下のゲージを持っていない、0.03mm以下のゲージは手に入りにくく、0.04mmまでのセットが一般的で安価)

●ライナーを交換したわけではないので本来測定の必要はないと思う。元々付いていたライナーを元通りにしただけなので何も変化はないはずである。

●ピストンピンはフルフローで暖めなくても、きついが、なんとか組むことが出来た。

●サークリップの合い口は元通りに真上にした。

●ピストンピン端面には刻印がある。これも元通りフロント側にくるように組む。

●コンロッドにはバカでかくFRONTの表示がある。製造時に小端部・大端部で寸法・重量合わせしているらしく機械研削跡がある。

●ライナーへの挿入は通常のピストンリングコンプレッサーは使わなかった。内径テーパーのピストン挿入専用SST(M社長の厚意で使わせてもらえた!)だが、当然、エスプリのエンジン専用で他のエンジンには使えない。

●使ってみると、かなり楽に早く、高精度な組み付けができる。精度が高いのでゆっくり挿入してもリングがライナーを通過したのが分からないほどである。

●また、リングの合い口が回転すること無く真っ直ぐに挿入される。

●なんと、ロータスツインカム用、フォード用、ルノー用まであった。さすがロータス専門ショップである。

リングの合い口

●ピストンリングは92から変更になっている。変更点は、

●トップリングへのクロームメッキ

●セカンドリングの形状変更。Napier typeと呼ばれるものから通常のテーパーカットへ

●オイルリングの形状変更。通常の組み合わせ3ピースからアッシー2ピースへ

●オイルリングの変更により、合い口が計4カ所から計3カ所になった。

●合い口が3カ所の場合、オイルリング合い口を水平対抗のように上に組むのではなく、クランクスラスト前方に組むという変則的な組み方である。

●92SEは変更後のS4タイプのリング&コンロッドだった。